高效成型工艺解析 从龙叶片到各类楔横轧件的精密制造

在现代工业制造领域,特别是涉及螺旋输送、物料搅拌及特定传动部件的生产中,一系列通过先进轧制工艺成型的金属叶片与构件扮演着核心角色。其中,龙叶片、螺旋叶片以及通过冷轧技术生产的各类叶片和楔横轧件,因其优异的性能和精密的几何形状,被广泛应用于机械设备中。本文将对这些关键部件及其成型工艺进行系统梳理。

一、核心部件概览

- 龙叶片:通常指一种具有特定曲面形状,类似龙身或复杂螺旋纹路的叶片。它可能用于特殊搅拌器、推进器或装饰性结构件,其设计强调流体动力学效率或特定美学效果,对成型精度要求较高。

- 螺旋叶片:这是最为常见的类型,是螺旋输送机、搅拌机等设备的核心工作部件。其功能是将物料进行轴向输送或混合。根据螺距、直径和厚度等参数的不同,可分为多种规格。传统制造方法包括分段锻造后焊接或模具压制,而现代工艺则追求更高效率和一致性。

- 冷轧螺旋叶片:这是对上述螺旋叶片制造工艺的重大革新。与热轧或铸造相比,冷轧工艺是指在室温或材料再结晶温度以下,通过轧辊对金属带料进行连续塑性变形,直接轧制出具有连续螺旋升角的叶片。此工艺的优势显著:

- 材料性能提升:加工硬化效应提高了叶片的表面硬度和强度。

- 尺寸精度高:可获得均匀的厚度、精准的螺距和光滑的表面。

- 材料利用率高:基本无切削浪费,属于近净成型技术。

- 生产效率高:易于实现连续化、自动化生产。

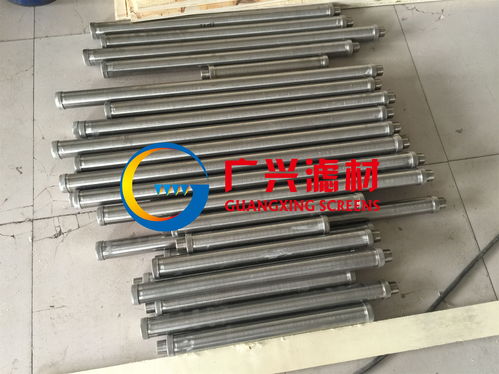

- 连续冷轧叶片:特指通过专用冷轧机组,将长条金属带材不间断地轧制成一根连续不断的螺旋叶片。这种叶片长度可根据需要定制,无需分段焊接,整体刚性好,运行平稳,是高性能螺旋输送机的理想选择。

二、工艺延伸:各类楔横轧件

“楔横轧”是一种先进的塑性加工技术,利用两个带楔形模具的轧辊,同向旋转并轴向送进圆形坯料,使其径向被压缩、轴向延伸,逐步轧制成各种阶梯轴类、轴对称零件或预制坯。虽然名称中带有“叶片”,但楔横轧技术的产品范围更广。

- 工艺原理:模具上的楔形凸起在轧制过程中逐渐切入坯料,形成局部变形,最终获得所需形状。

- 产品特点:

- 高效节材:同样属于无屑加工,材料利用率可达90%以上。

- 纤维连续:金属流线沿零件外形连续分布,提高了零件的疲劳强度和机械性能。

- 生产效率极高:适用于大批量生产。

- 典型产品:除了可以作为螺旋叶片的预制坯料外,楔横轧更常用于制造汽车变速箱轴、发动机凸轮轴、各种销轴、五金工具(如扳手坯)等轴对称的杆状或盘状零件。

三、应用与选择

在选择合适的叶片或轧制件时,需综合考虑应用场景、性能要求、成本与批量:

- 对于标准螺旋输送:连续冷轧螺旋叶片因其优异的综合性能已成为主流选择。

- 对于特殊形状或大厚度叶片:可能仍需采用模具压制或分段成型后焊接的工艺。

- 对于大批量的轴类零件:楔横轧工艺具有无可比拟的经济性和性能优势。

****

从龙叶片到螺旋叶片,从单一的冷轧成型到高效的楔横轧技术,金属塑性加工工艺的进步不断推动着工业部件向更精密、更高效、更节能的方向发展。理解这些关键部件及其背后的制造原理,有助于在产品设计与设备选型中做出更优决策,从而提升整个设备系统的可靠性与经济效益。随着数字化控制与模具设计技术的融合,这些成型工艺的精度和适用范围必将得到进一步拓展。

如若转载,请注明出处:http://www.yantaiguangxing.com/product/64.html

更新时间:2026-02-25 13:48:09